O motor é o corazón do sistema de enerxía do automóbil, coa estrutura complexa e o número de pezas, o traballo estable precisa que todas as pezas teñan unha boa fiabilidade.Polo tanto, a calidade do sensor de presión de aceite é o principal problema.

A nosa fábrica de sensores de presión céntrase na I + D e na produción de sensores de presión, sensores de temperatura, sensores de nivel de combustible, sensores de velocidade, etc... máis de 25 anos de experiencia técnica profesional en sensores de presión... obtivo o QC/T822-2009, ISO/TS16949. , RoHs e certificados de alcance.

Entón, hoxe imos saber: estándar da industria automobilística da República Popular China

Número estándar: r QC/T 822-2009 Sensor de presión de aceite do motor para automóbil

Data de lanzamento: 17 de novembro de 2009 A data de implantación é o 1 de abril de 2010 Data de caducidade ningunha

Número de clasificación estándar de China T35

Clasificación Internacional Normalizada número 43.040.10

Unidade de lanzamento estándar da industria: automoción

Paso 1: Ámbito:

Esta norma especifica os requisitos, métodos de proba, regras e marcas de inspección, embalaxe, almacenamento e custodia dos sensores de presión de aceite de motor para automóbiles (en diante, denominados sensores).

Esta norma aplícase aos sensores de presión de aceite de motor para aplicacións automotrices.Outros sensores de presión de aceite de motor de vehículos de motor tamén poden referirse á execución.

3 Requisitos

3.1 Requisitos xerais

3.1.1 Documentos do produto:

3.1.1.1 Os sensores cumprirán os requisitos desta norma e fabricaranse segundo os debuxos e os documentos de deseño aprobados polo procedemento especificado.

3.1.1.2 O aspecto, o tamaño da instalación e o estándar do sensor deberán cumprir as normas do debuxo do produto.

3.1.1.3 O mazo de cables de baixa tensión utilizado polo sensor cumprirá as normas QC/T29106.

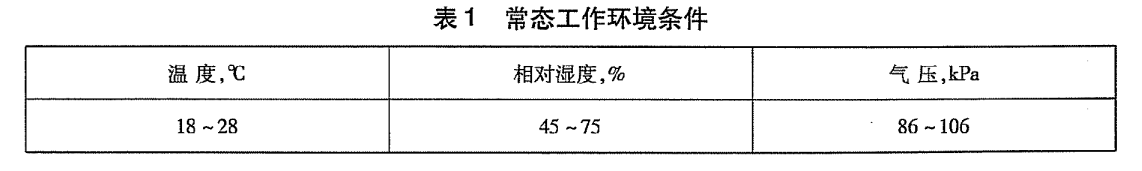

3.1.2 Condicións normais do ambiente de traballo: Consulte a táboa para as condicións normais do ambiente de traballo.

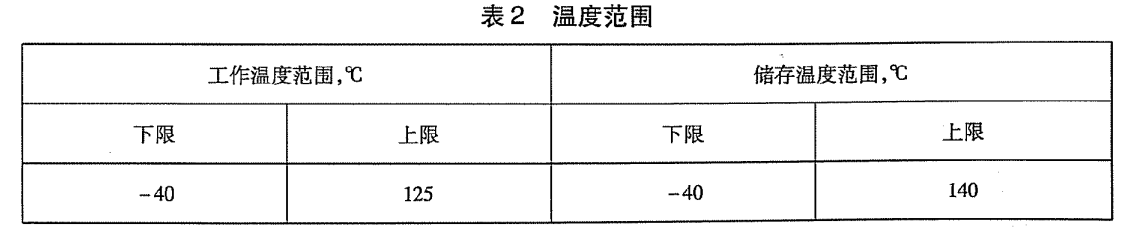

3.1.3 Rango de temperaturas: Consulte a táboa para coñecer a temperatura de traballo e o intervalo de temperatura de almacenamento.

3.2 Capa de galvanoplastia e tratamento químico: a galvanoplastia do sensor e o revestimento químico deberán cumprir as normas QC/T625.

3.3 Aspecto:

3.3.1 A superficie exterior non terá bordos nin bordos vivos afiados.

3.3.2 Non debe haber burbullas, poros, fendas, soldaduras, marcas de impacto, deformación, encollemento da parede, rachaduras e outros fenómenos.

3.4 Erro básico: nas condicións ambientais especificadas en 3.1.2, o erro básico do sensor non debe exceder o ±10% do valor nominal do punto medido.

3.5 Tempo de resposta: cando a presión do líquido de proba aumenta de cero ao valor nominal da presión superior dentro de 5 s, o valor de saída do sensor debe alcanzar o 90% do valor nominal da presión superior dentro de 30 s.

3.6 Sobrecarga: o sensor debe ser capaz de soportar a proba de sobrecarga a 1,3 veces a presión superior sen fugas e cumprirá o punto 3.4 despois da proba.

3.7 Impacto da temperatura: cando o sensor realiza a proba de influencia da temperatura segundo o rango de temperatura de traballo que se indica na táboa 2, o cambio resultante no valor de saída non debe exceder o 5% do valor nominal do punto detectado e cumprirá co disposicións do 3.4 despois da proba.

3.8 Impermeabilización: Despois da proba de impermeabilidade 8H, o sensor cumprirá as disposicións do punto 3.4.

3.9 Resistencia ao choque de temperatura: despois de 20 ciclos de proba de choque de temperatura, o sensor non terá deformación e a súa enerxía cumprirá os requisitos especificados en 3.2 e 3.3.

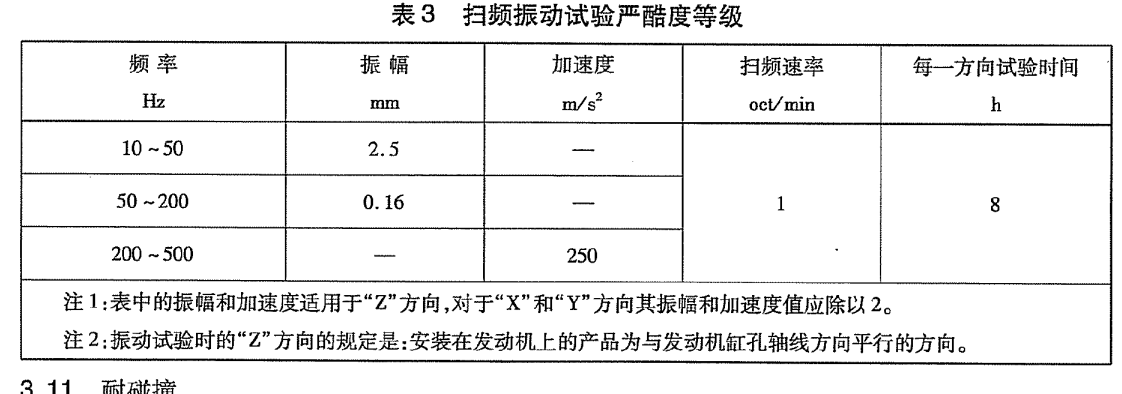

3.10 Resistencia á vibración: o sensor de presión debe ser capaz de soportar a proba de vibración de varrido en direccións arriba e abaixo, esquerda e dereita, dianteira e traseira.Os parámetros da proba móstranse na Táboa 3. Despois da proba, o sensor non debe ser danado e cumprir as disposicións de 3.4.

3.11 Resistencia á colisión: o sensor de presión e unha placa de aceiro cunha masa mínima de 25 kg 5 Despois de tal colisión, non haberá deformación mecánica e fixaranse de acordo co establecido en 3.4.

3.12 Durabilidade: o sensor de presión non terá ningún dano mecánico despois de 60.000 ciclos de proba de resistencia e cumprirá as disposicións de 3.4.

3.13 Resistencia á corrosión por pulverización de sal: despois de 48 horas de proba de pulverización de sal, a área de corrosión do sensor non debe exceder o 50% da súa superficie, que cumprirá as disposicións de 3.4.

—- Susana liu

Wuhan Chidian Technology Co., LTD

Hora de publicación: 28-mar-2023